|

||||||||||||||

Iniezione

Stampaggio sandwich per imballaggi innovativi

Netstal propone presse che sfruttano il processo a multicomponenti per lo stampaggio a iniezione di articoli con requisiti severi

Di Nikolas Kudlik*

Preforme ottenute con stampaggio

Preforme ottenute con stampaggio

ad iniezione sandwich (foto: Netstal)

Il processo a multicomponenti si è ormai ampiamente imposto in tutti i settori della tecnologia che impiega lo stampaggio a iniezione e continua a guadagnare sempre più terreno. Ciò è dovuto non solo al risparmio dei costi, possibile grazie all'integrazione delle fasi di processo nello stampo a iniezione, ma anche alla realizzazione di una maggiore funzionalità e ai vantaggi offerti dalla possibilità di ideare nuovi prodotti. Lo stampaggio a iniezione sandwich è uno dei due possibili processi a due componenti. Con lo stampaggio a iniezione sandwich vengono iniettati nella cavità due diversi materiali nello stesso tempo e uno dei componenti è completamente protetto dall'altro.

Principio di funzionamento

La composizione in strati si ottiene mediante l'iniezione sequenziale

dei due componenti, uno per la camicia e l'altro per l'anima. La prima fase consiste nel

riempire parzialmente la cavità con il componente per la camicia. Successivamente si

inietta il componente per l'anima, per esempio un materiale con caratteristiche di

barriera, che avanzando spinge il componente della camicia in avanti fino al completo

riempimento della cavità. Per proteggere completamente l'anima, il componente per la

camicia viene poi iniettato un'altra volta alla fine, ed ha anche la funzione di

cuscinetto per trasmettere la pressione di mantenimento. Ciò assicura la perfetta

protezione del componente per l'anima e nello stesso tempo il completo riempimento del

canale di colata con il materiale per la camicia necessario al ciclo successivo.

La distribuzione degli spessori dello strato tra il componente per la camicia e quello per

l'anima corrisponde alla divisione del volume di dosaggio per il componente in questione.

Il volume di dosaggio di ogni componente può essere stabilito a piacere. Nel caso in cui

si lavori un materiale riciclato, per esempio, è necessaria una notevole quantità di

componente per l'anima. Viceversa, per i pezzi con strati barriera basta una minima

quantità di materiale per l'anima.

Scegliendo opportunamente il punto di inizio dell'iniezione del secondo componente è

possibile ottenere una struttura a tre o cinque strati. Iniettando il secondo componente

in un momento opportuno della fase iniziale, lo stesso viene diviso in due strati dal

successivo materiale per la camicia, producendo così una struttura a cinque strati. Un

pezzo stampato in PET a tre strati, ad esempio, si ottiene con lo stesso ottimo risultato

sia mediante uno strato barriera sottile dello spessore di meno di un decimo di millimetro

che con una grande quantità di componente per anima consistente di materiale riciclato.

Oggigiorno vengono impiegate ambedue le varianti in tutta sicurezza.

La stessa struttura del preformato in PET si può ottenere anche per i prodotti di

spessore sottile. In collaborazione con il costruttore svizzero di stampi, la Otto

Hofstetter AG, è stata effettuata un'ampia serie di prove che hanno dato ottimi risultati

con uno stampo a 8 cavità per tubetti di pastiglie. Per la camicia è stato usato il

polipropilene, mentre per gli strati barriera sono stati utilizzati materiali come il PEN,

il PA e l'EVOH.

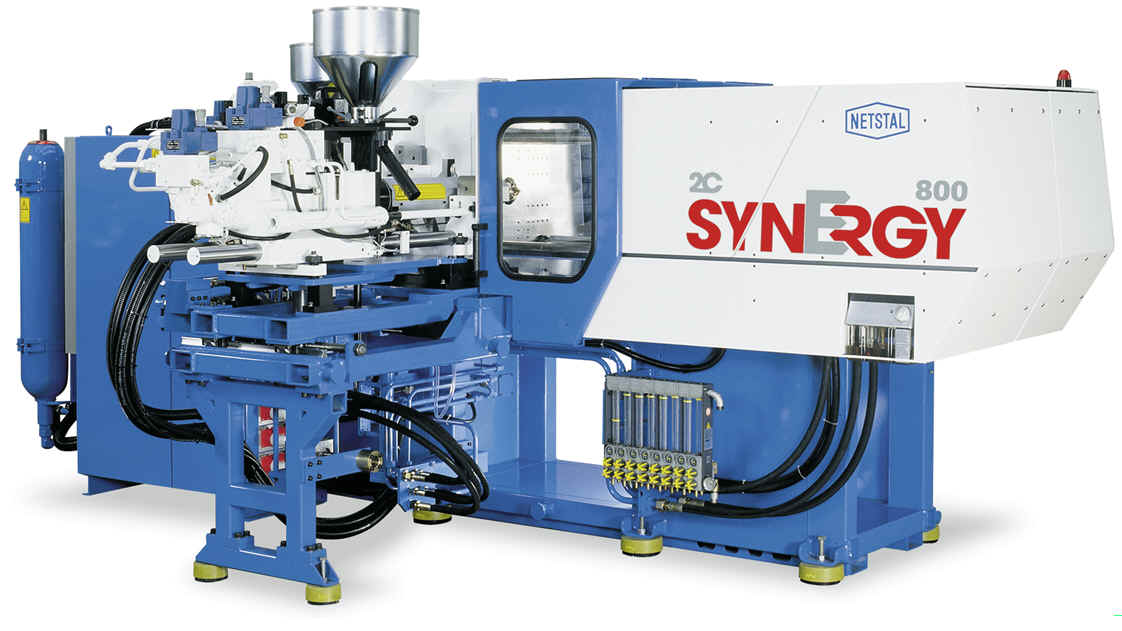

Pressa ad iniezione Netstal SinErgy 800 per lo stampaggio a

co-iniezione

Pressa ad iniezione Netstal SinErgy 800 per lo stampaggio a

co-iniezione

Presse SynErgy per iniezione sandwich

La produzione di pezzi stampati a sandwich di spessore sottile richiede

particolari requisiti per quanto riguarda la macchina, il controllo di processo e la

tecnologia di stampaggio. A differenza di quanto avviene per i pezzi a forte spessore, il

processo di stampaggio degli articoli di spessore sottile è molto più rapido. Ciò

significa che ai fini di un processo di riempimento efficace è disponibile solo un tempo

limitato.

Differenze sia pur minime nelle velocità di iniezione e nelle posizioni della vite

possono influire notevolmente sulla formazione dello strato barriera. L'iniezione

simultanea ad alta velocità mediante ambedue le unità di iniezione deve essere

effettuata in parallelo, altrimenti le sezioni sottili non si riempiono. Inoltre, il tempo

intercorrente tra le diverse sequenze deve rimanere costante per ogni stampata. Le minime

differenze nell'ordine delle cose o eventuali variazioni della velocità di iniezione

possono pregiudicare seriamente la distribuzione dello strato barriera. Per questo motivo

la produzione di articoli di confezionamento multistrato richiede l'impiego di una pressa

a iniezione di qualità superiore in fatto di prestazione e alta precisione.

Poiché lo strato è invisibile, la formazione dello strato barriera non può essere

ispezionata senza distruggere il campione prescelto. La distribuzione degli strati può

essere controllata soltanto ricorrendo alla colorazione o mediante separazione meccanica.

Il preciso sistema di regolazione retroazionato di ambedue le unità di iniezione della

macchina SynErgy garantisce una qualità costante ed elevata del prodotto e un controllo

di processo costante. La verifica dei campioni casuali conferma pienamente l'eccellente

stabilità di processo.

Contenitori stampati

Contenitori stampati

con tecnologia sandwich (foto: Netstal)

Conclusione

Lo stampaggio a iniezione sandwich schiude nuove possibilità nella produzione di articoli per il confezionamento di generi alimentari, cosmetici, adesivi e di molti altri prodotti. Requisito indispensabile a tal fine è il completo controllo dell'intero processo. La Netstal possiede un vasto know-how e una grande esperienza in questo settore, che con le prestazioni della macchina SynErgy-2C le consentono di offrire una solida base tecnica. E' anche disposizione un servizio di consulenza per le applicazioni specifiche, al fine di agevolare l’utilizzo di questo processo ad alta tecnologia, necessario nel caso di componenti che richiedono un ciclo veloce.

*Nestal Italia

Pubblicato su Materie Plastiche ed Elastomeri 9/1999